绿巨人聚合APP入口配件老化對加工效果的影響

绿巨人聚合APP入口配件老化是影響加工精度、效率和設備可靠性的重要因素,不同部件的老化會通過機械精度喪失、動力傳遞異常、控製失靈等途徑對加工效果產生係統性影響。以下從核心部件維度分析具體影響及典型表現:

一、機械傳動係統老化的影響

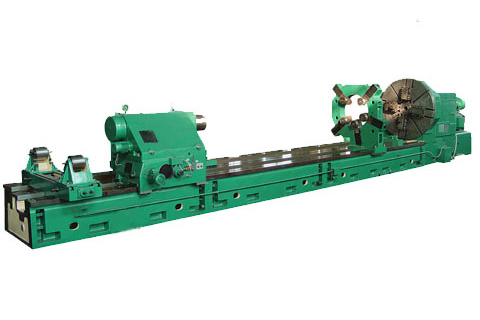

1.主軸係統(主軸、軸承、聯軸器)

軸承磨損:

滾動體或滾道表麵產生點蝕、劃痕,導致主軸徑向/軸向跳動超差(如精度要求≤5μm的主軸,老化後跳動可達20μm以上)。

潤滑脂老化碳化,散熱能力下降,主軸溫升加劇(如正常運行溫度≤40℃,老化後可能升至60℃以上),引發熱變形。

對加工效果的影響:

圓度/圓柱度超差:加工回轉類零件(如軸類、盤類)時,圓度誤差從0.005mm擴大至0.02mm以上,圓柱度誤差超0.01mm/100mm。

表麵粗糙度惡化:磨削或銑削時,主軸振動導致加工表麵出現振紋,Ra值從1.6μm升至6.3μm,甚至產生明顯刀痕。

2.導軌與絲杠(滑動導軌、滾珠絲杠)

導軌磨損:

滑動導軌表麵油膜破壞,產生“爬行”現象(低速運動時速度不均勻);滾動導軌滾珠磨損導致配合間隙增大(如預緊力下降30%以上)。

絲杠螺距精度喪失,累計誤差隨行程增加(如300mm行程內定位誤差從±0.005mm增至±0.03mm)。

對加工效果的影響:

直線度誤差擴大:加工長方體零件時,平麵度誤差從0.01mm/100mm增至0.05mm/100mm,直角銑削時垂直度超差0.02mm/100mm。

反向間隙增大:坐標軸換向時出現“失步”,導致輪廓加工(如圓弧插補)出現棱角,尺寸公差波動範圍擴大50%以上。

3.傳動齒輪與聯軸器

齒輪磨損:

齒麵磨損導致齒側間隙增大(如標準間隙0.05mm增至0.2mm),齧合時產生衝擊和噪音(噪聲值從70dB升至85dB)。

聯軸器彈性元件老化斷裂,動力傳遞時出現“丟轉”現象(如傳動比誤差從0.5%增至3%)。

對加工效果的影響:

進給速度不均勻:螺紋加工時導程誤差超±0.02mm,多頭螺紋分線精度下降,導致螺紋配合失效。

刀具壽命縮短:傳動衝擊加劇刀具負荷,銑刀壽命從正常的8小時降至5小時,鑽頭折斷風險增加。

二、動力與控製係統老化的影響

1.伺服電機與驅動器

電機性能衰減:

轉子永磁體退磁,轉矩輸出下降(如額定轉矩10N・m降至7N・m),高速運行時出現“失速”報警。

編碼器光電元件老化,反饋脈衝丟失(如每轉10000脈衝的編碼器,實測丟失率達1%),導致位置控製失靈。

對加工效果的影響:

輪廓加工失真:加工複雜曲麵(如葉片、模具)時,插補精度下降,實際軌跡與編程軌跡偏差超0.1mm,表麵出現“過切”或“欠切”。

剛性攻牙失敗:攻螺紋時主軸與進給軸同步性喪失,導致螺孔亂牙或絲錐斷裂。

2.液壓與氣動係統

液壓係統老化:

油泵磨損導致輸出壓力下降(如額定壓力20MPa降至15MPa),夾具夾緊力不足,加工時工件移位。

電磁閥閥芯磨損,換向延遲增加(如切換時間從0.1秒增至0.5秒),影響自動換刀效率。

氣動係統老化:

氣缸密封圈磨損導致泄漏(如氣壓從0.6MPa降至0.4MPa),換刀臂動作不到位,引發撞刀事故。

對加工效果的影響:

加工一致性下降:批量生產時,零件尺寸分散度從±0.01mm擴大至±0.05mm,廢品率增加2-5倍。

輔助時間延長:液壓/氣動動作遲緩導致單工序循環時間增加10%-30%,影響生產效率。

3.傳感器與檢測元件

位置傳感器老化:

光柵尺讀數頭汙染或電子元件漂移,分辨率從1μm降至5μm,閉環控製變為“開環”狀態。

接近開關靈敏度下降,導致換刀點、參考點檢測誤差(如Z軸原點偏移0.5mm),引發對刀錯誤。

對加工效果的影響:

尺寸批量超差:連續加工100件零件時,首件合格但末件超差0.2mm以上,呈現係統性偏移。

安全保護失效:限位開關失靈導致坐標軸超程,撞壞主軸或導軌,造成重大設備事故。

三、刀具與附件老化的影響

1.刀柄與刀庫

刀柄錐度磨損:

BT40刀柄錐麵貼合度下降(著色檢查時接觸麵積<70%),主軸夾持力不足,高速切削時刀具飛出。

刀庫換刀機械手磨損,抓刀定位誤差超±1mm,導致刀具安裝歪斜,加工孔徑擴大0.1-0.3mm。

對加工效果的影響:

孔加工精度報廢:鉸孔時孔徑公差從H7級降至H9級,表麵粗糙度Ra值從1.6μm升至3.2μm。

刀具異常磨損:刀柄跳動導致銑刀切削負荷不均,刀刃局部崩裂,壽命縮短50%以上。

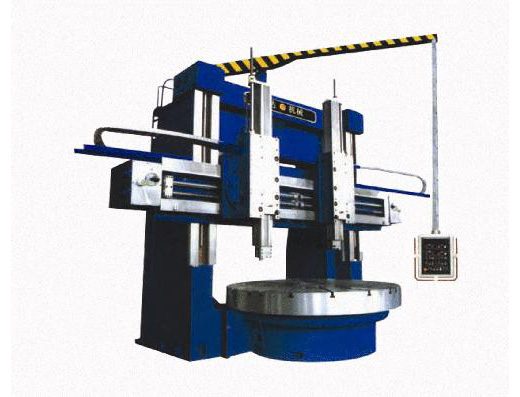

2.卡盤與夾具

卡爪磨損:

三爪卡盤定心精度下降(如夾持φ50mm圓柱時徑向跳動從0.003mm增至0.02mm),車削外圓時出現“喇叭口”。

夾具定位麵磨損導致基準偏移(如平口鉗固定鉗口垂直度超差0.05mm/100mm),銑削平麵時平行度超差。

對加工效果的影響:

形位公差超差:齒輪軸加工時,軸頸與齒部同軸度誤差從0.01mm增至0.05mm,影響齒輪齧合精度。

裝夾效率降低:卡盤夾緊力不足導致工件竄動,需反複調整裝夾,單工序時間增加15%-20%。