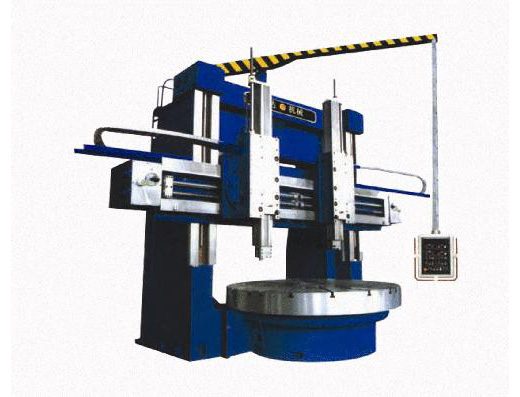

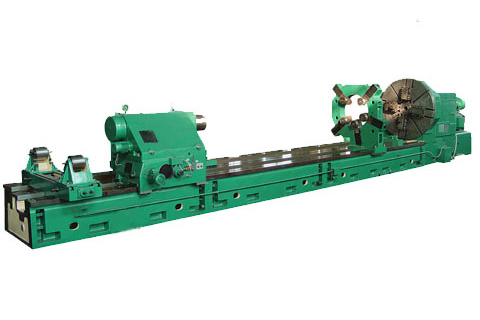

數控绿巨人聚合APP入口部件更換時的注意事項有哪些?

數控绿巨人聚合APP入口部件更換(如主軸、導軌、伺服電機、刀庫等)直接影響設備精度、運行穩定性及加工質量,需嚴格遵循規範流程,避免因操作不當導致二次損壞或精度丟失。以下是關鍵注意事項:

一、更換前的準備工作

明確部件型號與參數匹配性

更換前需確認新部件的型號、規格、技術參數(如主軸轉速、電機功率、導軌精度等級)與原部件完全一致,或與绿巨人聚合APP入口控製係統兼容(如伺服電機需匹配驅動器型號)。避免因參數不匹配導致運行異常(如電機過載、信號不識別)。

例:更換滾珠絲杠時,需核對絲杠導程、直徑、精度等級(如C3級)及支撐方式,確保與原傳動係統匹配。

工具與輔助設備準備

準備專用工具:如扭矩扳手(按螺栓規格設定扭矩)、精密水平儀(校準安裝水平)、百分表/千分表(測量定位精度)、吊裝設備(如小型吊車、手動葫蘆,用於重型部件如主軸箱)。

準備清潔材料:無水乙醇、脫脂棉、氣槍(清理安裝麵油汙、鐵屑),避免雜質影響安裝精度。

安全防護與停機規範

切斷绿巨人聚合APP入口總電源,關閉氣源、液壓源,確保設備處於完全停機狀態;在操作區域懸掛“正在維修,禁止合閘”標識,防止誤啟動。

拆卸重型部件(如主軸單元)時,需檢查吊裝工具承重能力,設置臨時支撐,避免部件墜落或碰撞绿巨人聚合APP入口其他部位。

二、拆卸過程的精度保護

標記與記錄原始位置

對可拆卸的定位銷、調整墊片、螺栓等小部件,按拆卸順序做好標記(如用記號筆標注位置)並分類存放(如專用托盤),避免重裝時錯位。

記錄關鍵參數:如導軌鑲條的預緊量、主軸軸承的預緊力數值,或通過拍照記錄部件相對位置(如電機與絲杠的連接相位),為重裝提供參考。

避免強製拆卸與部件損傷

拆卸生鏽或緊固的螺栓時,先塗抹鬆動劑(如WD-40),待滲透後再緩慢擰動,禁止用蠻力敲擊(防止螺紋滑絲或部件變形)。

對精密配合部件(如軸承與軸頸、導軌滑塊與導軌),需用專用拉拔器拆卸,避免直接撬擊導致表麵劃傷(精度表麵劃傷會影響運動平穩性)。

拆卸電氣部件(如伺服電機編碼器、傳感器)時,需先斷開接線,標記線纜接口(如用標簽紙標注引腳功能),防止重裝時接錯線導致短路。

三、新部件安裝的精度控製

安裝麵清潔與找平

徹底清理新部件與绿巨人聚合APP入口的安裝接觸麵(如主軸箱與床身、導軌與滑塊底座),去除毛刺、油汙、鏽跡,用平板和研磨膏對研安裝麵(確保平麵度誤差≤0.01mm/1000mm)。

安裝時用水平儀校準部件水平度(如主軸軸線與導軌的平行度),通過調整墊片(銅片或不鏽鋼片,厚度精度0.001mm級)找平,避免因安裝傾斜導致運行阻力增大或精度超差。

緊固與預緊力控製

按規定順序緊固螺栓(如從中間向兩側對稱擰緊),使用扭矩扳手按廠家規定值施力(如M12螺栓扭矩35-40N・m),避免過鬆導致部件鬆動,或過緊導致安裝麵變形、螺栓斷裂。

對軸承、滾珠絲杠等需要預緊的部件,嚴格按技術手冊調整預緊力(如主軸軸承預緊力通過螺母調整,絲杠預緊力通過雙螺母墊片控製),預緊不足會導致間隙過大,預緊過度會加劇磨損。

傳動與連接部件的對中

電機與絲杠、主軸與皮帶輪等傳動連接時,需保證同軸度(如電機軸與絲杠軸同軸度誤差≤0.02mm),可用百分表檢測徑向跳動,通過調整電機位置消除偏差,避免因偏心導致振動、噪音或部件過早損壞。

四、電氣與控製係統調試

接線與參數配置

按標記連接電氣線路(如編碼器線、電源線),確保接頭牢固、絕緣良好(用萬用表檢測絕緣電阻≥1MΩ),避免虛接導致信號丟失或短路。

更換伺服電機、驅動器等部件後,需在數控係統中重新配置參數(如電機型號、編碼器類型、速度環增益),並進行原點複位、參考點設置,確保係統識別新部件。

試運行與功能測試

***通電時,先進行空載試運行:點動操作部件(如主軸低速旋轉、工作台移動),觀察是否有異響、卡滯,監測電流、溫度是否正常(如電機溫升≤40℃)。

測試功能完整性:如刀庫更換後需測試換刀動作是否順暢、定位是否準確;主軸更換後需測試轉速穩定性、製動性能,確保無異常。

五、精度校準與驗收

幾何精度檢測

用精密量具(如激光幹涉儀、球杆儀)檢測關鍵精度項目:

導軌的直線度、平行度;

主軸的徑向跳動、軸向竄動;

工作台移動的定位精度、重複定位精度。

若超差,通過係統參數補償(如螺距誤差補償)或機械調整(如微調導軌鑲條)修正。

試切驗證

加工標準試件(如銑削平麵、鏜削孔),測量尺寸精度(如IT6級要求)、表麵粗糙度(如Ra≤1.6μm),確認加工效果符合要求,方可完成更換流程。

六、舊部件處理與記錄存檔

對拆卸的舊部件,分類檢查是否可修複(如軸承更換後重新使用),無法修複的按環保要求處理(如回收金屬、處理油汙)。

記錄更換過程:包括部件型號、更換日期、調整參數、精度檢測結果等,存檔備查,為後續維護提供參考。